معرفی

اکثر قطعات پرینتشده سهبعدی FDM به صورت جامد پرینت نشدهاند. پرینت قطعات جامد نیاز به مقدار زیادی مواد و زمان پرینت طولانی دارد که منجر به هزینههای بالا میشود. برای بهینهسازی فرآیند پرینت سه بعدی، بیشتر قسمتها با پوستهها پرینت میشوند و سپس با میانقاب پر میشوند. پوستهها و میانقاب نقش مهمی در کیفیت، ظاهر و عملکرد قطعات پرینتشده سه بعدی FDM ایفا میکنند.

این مقاله در مورد تفاوت بین پوستهها و میانقابها و این که چگونه پوستهها و میانقابها میتوانند برای بهینهسازی یک طرح به کار گرفته شوند، بحث خواهد کرد.

طرحبندی پرینت سه بعدی

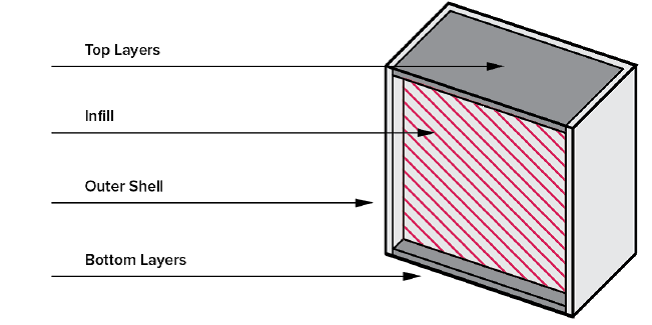

یک پرینت سه بعدی استاندارد FDM را میتوان به چهار بخش تقسیم کرد. برای بهینهسازی یک طرح میتوان پارامترهای این بخشها را تغییر داد:

- پوستهها: دیوارهای پرینت که در معرض خارج از مدل قرار دارند.

- لایه های زیرین (نوعی پوسته): قسمتی از پرینت که در بیرون مدل قرار دارد و رو به صفحه ساخت است.

- لایههای بالایی (نوعی پوسته): بخشهایی از پرینت که در معرض خارج از مدل، رو به بالا، به سمت نازل قرار دارند. معمولا این سطح بهترین روکش سطح را خواهد داشت

- میانقاب: ساختار داخلی پرینت

پوستهها

پوستهها تعداد لایهها در خارج از یک عکس پرینتی هستند. برای FDM پوستهها همیشه اولین نواحیای هستند که در هر لایه پرینت میشوند. ملاحظات طراحی مربوط به پوسته برای پرینت FDM عبارتند از:

- استحکام را میتوان با افزایش ضخامت پوستهها اضافه کرد. این امر امکان پرینت کمی قویتر را بدون نیاز به افزایش مقدار ماده مورد استفاده برای میانقاب را فراهم میکند. بسیاری از برنامههای برش، امکان تنظیم ضخامت پوسته را فراهم میآورند، حتی به نواحی با تنش بالا اجازه میدهند تا با چگالی پوسته بالا که نواحی موضعی با قدرت بالا را ارائه میدهند، سفارشی شوند.

- اگر قرار باشد پرینت با سنباده کردن یا صاف کردن شیمیایی به پایان برسد، افزایش ضخامت پوسته اغلب ضروری است زیرا روشهای پس پردازش، ضخامت سطح مدل را کاهش میدهند.

- هر گونه افزایش در تعداد پوستهها همچنین مقدار زمان و مواد مورد نیاز برای پرینت مدل را افزایش میدهد که هزینه کلی بخش را افزایش میدهد.

- پوستهها معمولا شامل تعداد مشخصی از قطر نازل هستند. همیشه خوب است که صدفها را طوری طراحی کنید که چند قطر نازل داشته باشند تا از شکلگیری خلاها جلوگیری شود.

میانقاب

همانند بسیاری از درهای چوبی که جامد نیستند اما دارای یک هسته با چگالی کم هستند، پرینتهای FDM معمولا با یک میانبر با چگالی کم پرینت میشوند. اکثر برنامههای برش و برش FDM به طور پیشفرض قطعات پرینتی با ۱۸% - ۲۰% را پر میکنند که برای اکثر برنامههای پرینت سهبعدی کاملا مناسب است. این امر همچنین امکان پرینت سریعتر و مقرونبهصرفهتر را فراهم میکند.

درصد میانقاب

مقاومت یک طرح به طور مستقیم به درصد میانقاب مرتبط است. بخشی با ۵۰ % میانقاب در مقایسه با ۲۵ % معمولا ۲۵ % قویتر است در حالی که تغییر از ۵۰ % به ۷۵ % قدرت بخش را تا حدود ۱۰ % افزایش میدهد.

درک کاربرد بخش پرینت نهایی به طراح اجازه میدهد تا درصد بهینه میانقاب را مشخص کند. یک نمونه اولیه که در آن قاب مهم است را می توان با ذخیرهسازی بسیار کم اطلاعات در هزینه و زمان پرینت کرد، در حالی که یک براکت که بارگذاری را تجربه میکند به درصد اطلاعات بیشتری نیاز دارد. همانطور که در بالا ذکر شد، استاندارد ۲۰ % که اکثر پرینتگرها از آن به عنوان پیشفرض استفاده میکنند باید برای بیشتر برنامهها قابلقبول باشد و هر گونه انحراف از آن باید با ارائه دهندگان خدمات پرینت سهبعدی شما مورد بحث قرار گیرد.

قدرت ویژه

میانقاب همچنین نقش مهمی در چگونگی اتصال ویژگیهای توسعهیافته / برجسته به یک مدل ایفا میکند. اتصالات متناسب با سطح مثال خوبی از این موضوع هستند. اساس یک اتصال ناگهانی اغلب یک نقطه ضعف است. با یک تراکم پایین پر کننده (۲۰ %)، پایه به احتمال زیاد شکسته میشود چون کلیپ اکسترود شده کوتاه تنها به بدنه پرینت توسط یک ناحیه مقطعی کوچک متصل میشود. افزایش درصد میانقاب به این معنی است که بیشتر بدنه پرینت به یک پایه متصل میشود که مقاومت این اتصال را افزایش میدهد.

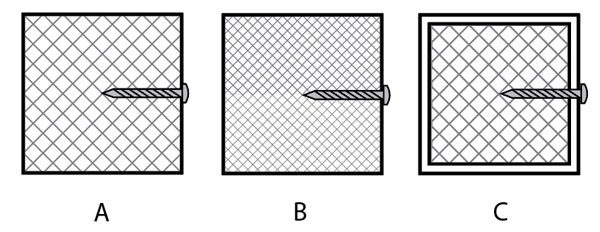

پیچ، ضربه زدن یا پیچ و مهره

جایی که یک قسمت پرینتشده سهبعدی قرار است حفاری شود یا درصد اطلاعات پیچ شود، عامل بسیار مهمی میشود. یک نسخه پرینتی با اطلاعات کم را در نظر بگیرید که قرار است حفاری شود و سپس به یک سطح دیگر پیچ داده شود. اغلب سوراخهای مته از میان لایههای بالایی و پایینی پرینت عبور میکنند و اطلاعات مدل که یک اتصال بسیار ضعیف ایجاد میکند را از دست میدهند. برای این کاربردها، میانقاب بالاتر مطلوب است (حداقل ۵۰%).

اتصالاتی که از حفرهها و پیچهای فضای خالی استفاده میکنند، برای بخشهایی که درصد پایینی از فضای خالی دارند، مناسبتر هستند. پوستهها، دیوارها و میانقاب استحکام فشاری خوبی دارند که موجب مهار بهتر بخش میشوند.

هندسه میانقاب

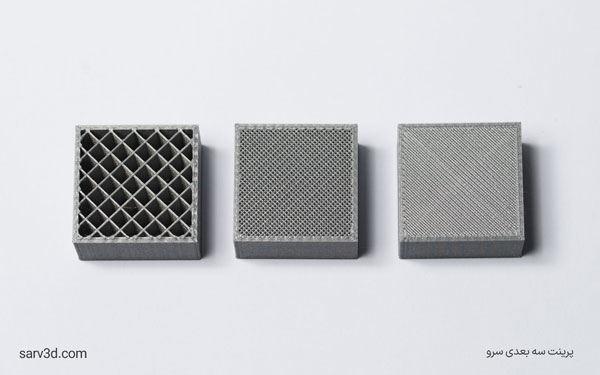

برای یک پرینت استاندارد، اینپر به سادگی به عنوان یک دریچه زاویهدار یا یک شکل لانهزنبوری پرینت میشود. چهار شکل پرکننده رایج عبارتند از:

مستطیلی - الگوی میانقاب استاندارد مستطیلی برای پرینتهای FDM. دارای قدرت در همه جهات است و به طور منطقی سریع پرینت میشود. لازم است پرینتگر کمترین میزان پل زدن بین الگوی میان-قاب را انجام دهد.

مستطیلی - الگوی میانقاب استاندارد مستطیلی برای پرینتهای FDM. دارای قدرت در همه جهات است و به طور منطقی سریع پرینت میشود. لازم است پرینتگر کمترین میزان پل زدن بین الگوی میان-قاب را انجام دهد.

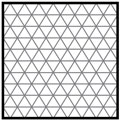

مثلثی یا مورب - هنگامی که قدرت در جهت دیوارها مورد نیاز است، سهگوش یا مورب مورد استفاده قرار میگیرد. پرینت مثلثها کمی بیشتر طول میکشد.

مثلثی یا مورب - هنگامی که قدرت در جهت دیوارها مورد نیاز است، سهگوش یا مورب مورد استفاده قرار میگیرد. پرینت مثلثها کمی بیشتر طول میکشد.

تکان دادنی - باعث میشود که مدل نرم باشد، پیچ بخورد یا فشرده شود. میتواند انتخاب خوبی باشد به خصوص با یک ماده لاستیکی نرم و یا نایلون نرمتر.

تکان دادنی - باعث میشود که مدل نرم باشد، پیچ بخورد یا فشرده شود. میتواند انتخاب خوبی باشد به خصوص با یک ماده لاستیکی نرم و یا نایلون نرمتر.

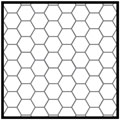

لانه زنبوری - میانقاب محبوب. سریع پرینت میشود و بسیار قوی است و جهت قدرت را ارائه میدهد.

لانه زنبوری - میانقاب محبوب. سریع پرینت میشود و بسیار قوی است و جهت قدرت را ارائه میدهد.

قوانین سرانگشتی

- قبل از مشخص کردن ضخامت پوسته و درصد میانقاب، کاربرد یک بخش را درک کنید. افزایش ضخامت پوسته و درصد میانقاب، استحکام را افزایش میدهد اما همچنین زمان پرینت و هزینه پرینت را نیز افزایش میدهد.

- پوستهها را طوری طراحی کنید که چند قطر نازل داشته باشند.

- هنگام پیچ دادن به یک بخش، ضخامت پوسته یا درصد میانقاب را برای بهبود مهار افزایش میدهد. اگر این کار ممکن نیست، استفاده از یک سوراخ پاکسازی و پیچ و مهره (با دست شویی) را در نظر بگیرید.

- برای پرینت سریع ارزان، انتخاب با توجه به سرعت پرینت سریع آن، بهترین انتخاب است. اگر استحکام برای عملکرد یک میانقاب سه بعدی پرینتشده یا میانقاب مثلثی مهم باشد، در مقایسه با میانقاب مستطیلی، استحکام افزایش مییابد.